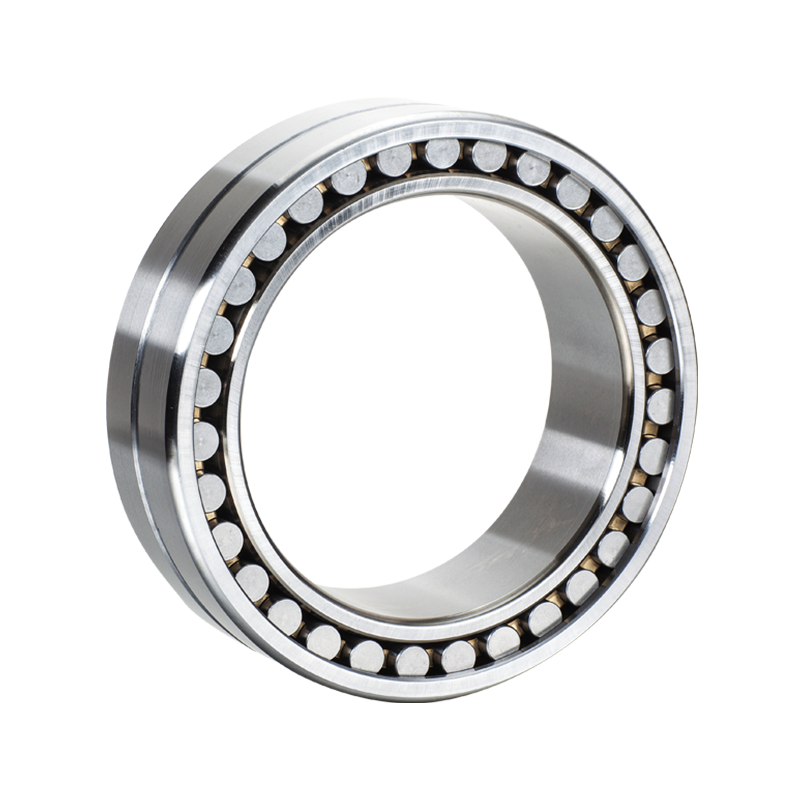

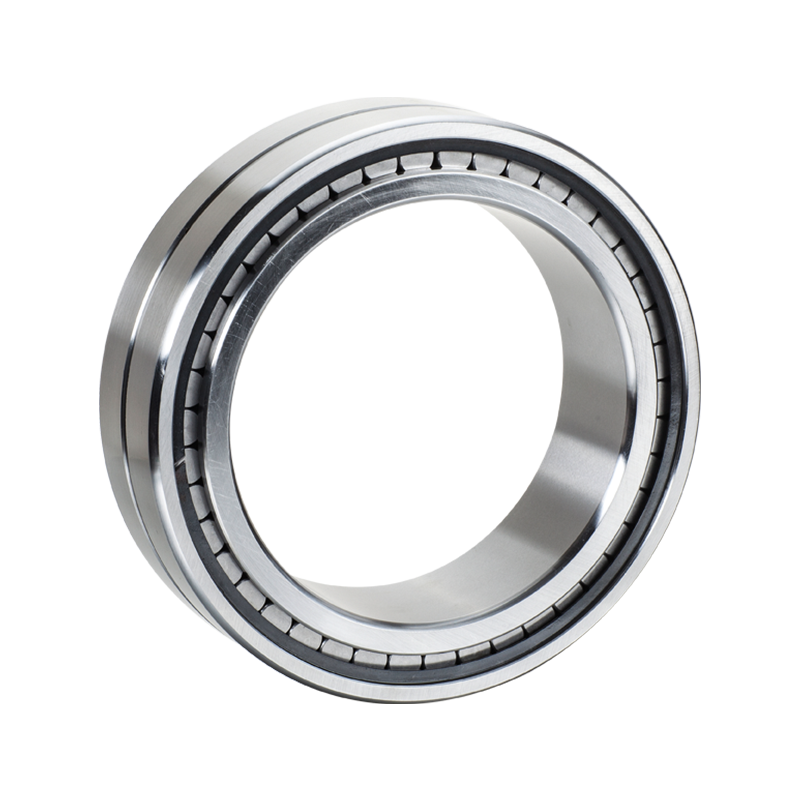

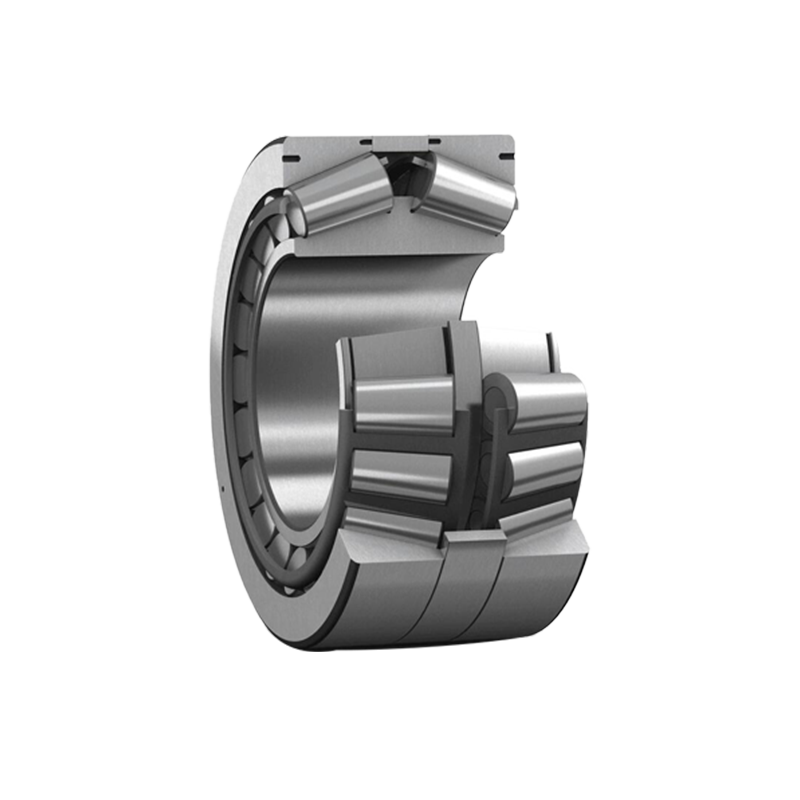

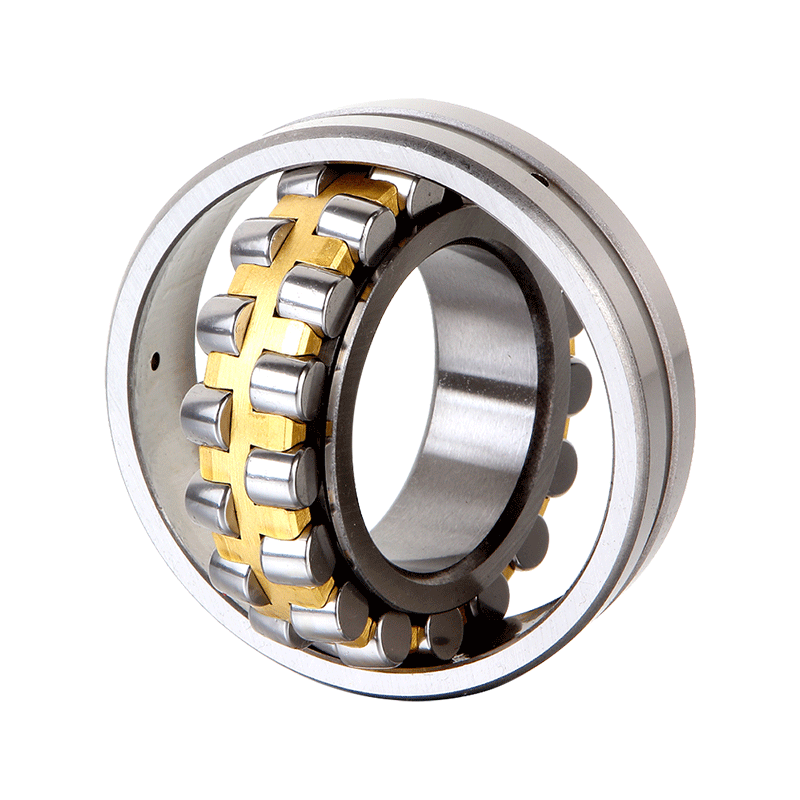

Axiální soudečková ložiska jsou navrženy speciálně tak, aby zvládaly značné axiální zatížení, což z nich činí preferované řešení v těžkých průmyslových aplikacích, kde převládají axiální síly. Jejich konstrukce zahrnuje velké, asymetrické válečky, které jsou orientovány pod úhlem k ose otáčení. Tato konstrukce válečků umožňuje ložisku rozložit axiální síly na velkou plochu, čímž se zabrání nadměrnému místnímu namáhání a sníží se riziko předčasného selhání. Počet valivých prvků, které se v těchto ložiskách obvykle nacházejí, dále zvyšuje nosnost a zajišťuje, že mohou zvládat vysoké zatížení bez nadměrné deformace. Konstrukce ložiska zajišťuje, že válečky udržují nepřetržitý kontakt s oběžnou dráhou, což pomáhá optimalizovat účinnost a životnost ložiska.

Klíčovou výhodou axiálních soudečkových ložisek je jejich schopnost tolerovat nesouosost mezi hřídelí a tělesem, což je vlastnost, která je klíčová u těžkých strojů. Kulový tvar válečků umožňuje určitý stupeň úhlového vychýlení – obvykle až 2 až 3 stupně – bez výrazného dopadu na výkon nebo životnost ložiska. Tato vlastnost je nezbytná v aplikacích, kde je běžné vychýlení hřídele nebo deformace pouzdra v důsledku vysokého zatížení. K takové nesouososti může dojít u velkých průmyslových strojů nebo převodových systémů za podmínek dynamického zatížení. Schopnost absorbovat nesouosost bez ohrožení funkce ložiska snižuje riziko poškození ložiska i hřídele, čímž se minimalizují prostoje a náklady na údržbu.

Zatímco primární funkcí axiálních soudečkových ložisek je zvládnout axiální zatížení, nabízejí také střední radiální únosnost, díky čemuž jsou univerzální v aplikacích, kde jsou přítomny oba typy zatížení. Kombinace manipulace s axiálním a radiálním zatížením umožňuje použití těchto ložisek v ozubených převodech, čerpadlech a velkých rotačních strojích, kde se typicky vyskytují současně axiální i radiální síly. Tato schopnost je výhodná u průmyslových strojů, které vyžadují ložisko schopné zvládat vícesměrné síly bez potřeby více typů ložisek. V aplikacích s vysokým zatížením to usnadňuje zefektivnění procesu výběru ložisek, zlepšení účinnosti a snížení požadavků na údržbu.

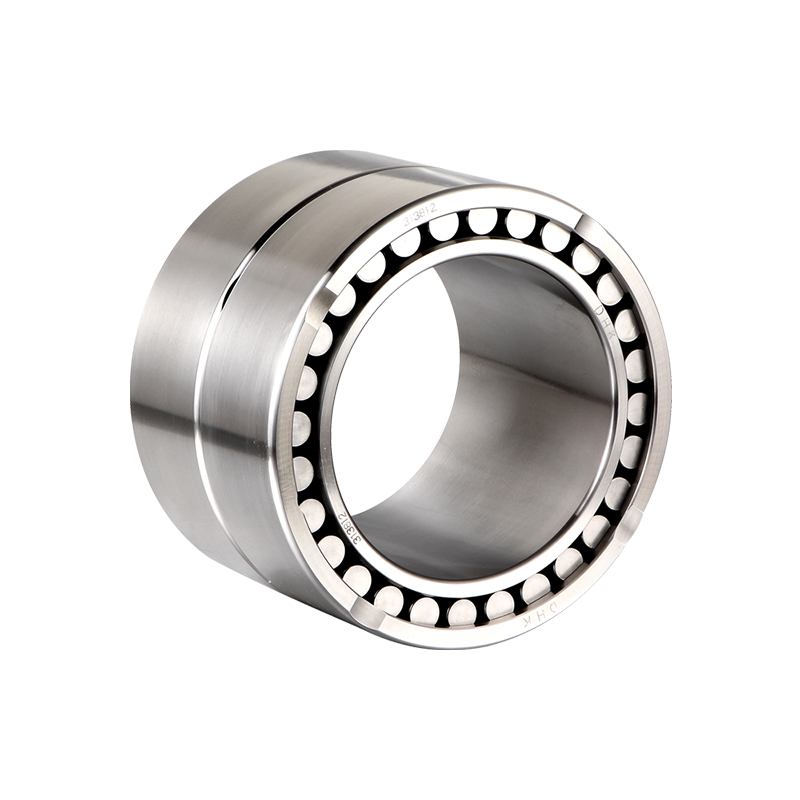

Vlastní robustnost axiálních soudečkových ložisek zajišťuje jejich efektivní provoz při vysokém namáhání a rázovém zatížení, s nimiž se běžně setkáváme v těžkých provozech. Tato ložiska jsou navržena tak, aby absorbovala dynamické síly a vibrace spojené s aplikacemi s vysokým zatížením, jako jsou drtiče, lisy a těžké stroje. Vysoký kontaktní úhel mezi válečky a oběžnými drahami umožňuje lepší rozložení sil a snižuje pravděpodobnost místního opotřebení nebo únavy kovu. Velká povrchová kontaktní plocha pomáhá absorbovat otřesy a vibrace, aniž by byla ohrožena integrita ložiska, a poskytuje konzistentní výkon při namáhání. Tato odolnost je nezbytná v odvětvích, jako je těžba, stavebnictví a těžká výroba, kde jsou stroje často vystaveny kolísajícímu zatížení nebo náhlým silám s vysokým nárazem.

Provoz při vysokém axiálním zatížení generuje značné třecí teplo, které může způsobit zrychlené opotřebení nebo poškození ložiska, pokud není účinně řízeno. Axiální soudečková ložiska jsou obvykle navržena pro provoz v širokém rozsahu teplot, od prostředí pod nulou až po zvýšené provozní teploty (často až 200 °C nebo více, v závislosti na výběru materiálu a mazání). Pro maximalizaci výkonu a životnosti v aplikacích s vysokým zatížením je zásadní správné mazání. Pro snížení tření, odvod tepla a ochranu povrchů ložisek před korozí se používají maziva nebo olejová maziva. V extrémních provozních prostředích lze použít specializovaná vysokoteplotní maziva nebo pevná maziva. Pravidelné monitorování mazacího systému, stejně jako zajištění toho, aby byla udržována vhodná viskozita a množství maziva, je zásadní pro zamezení přehřátí, předčasného opotřebení a selhání ložisek.