Nesouosost ložisek může významně přispět k vibracím motoru, což má dopad jak na výkon, tak na životnost ložisek. K nesouososti dochází, když osy rotujícího hřídele a ložiska nejsou správně vyrovnány. Zde je vysvětlení role nesouososti ložisek při vibracích motoru a jak řešit problémy s nesouosostí pro optimalizovaný výkon ložiska:

Role nesouososti ložisek ve vibracích motoru:

1. Zvýšené zatížení a napětí: Nesouosost přináší dodatečné síly a napětí na součásti ložisek, což vede k nerovnoměrnému zatížení. To může mít za následek zvýšené opotřebení a únavu prvků ložiska.

2. Tvorba vibrací: Nesouosost může způsobit nepravidelný pohyb a síly v ložisku, což vede k vibracím. Tyto vibrace se mohou šířit celým motorovým systémem, ovlivnit celkový výkon a způsobit dodatečné opotřebení součástí.

3. Nárůst teploty: Nesouosost přispívá ke zvýšenému tření a tvorbě tepla v ložisku. Zvýšené teploty mohou urychlit opotřebení a snížit účinnost mazání, což dále zhoršuje problémy s vibracemi.

4. Snížená účinnost: Vibrace a nesouosost mohou snížit celkovou účinnost motoru, což vede ke ztrátám energie a může mít dopad na výkon připojených strojů.

Řešení problémů s nesouosostí pro optimalizovaný výkon ložiska:

1. Přesná instalace: Používejte nejmodernější laserové seřizovací nástroje, které využívají jejich vysokou přesnost na úrovni mikrometrů. To zajišťuje nejen vyrovnání, ale i přesné chirurgické umístění hřídele motoru a ložisek. Proveďte pečlivý instalační proces a neponechejte žádný prostor pro chyby. To zahrnuje použití přesných nástrojů, jako jsou optická seřizovací zařízení, a dodržování instalačního postupu krok za krokem, aby se dosáhlo úrovně přesnosti, která hraničí s chirurgickým zákrokem.

2. Pravidelné kontroly vyrovnání: Integrujte kontroly vyrovnání do samotné struktury vašeho plánu údržby, díky čemuž je to stejně rutinní jako výměna oleje. Klíčem je pravidelnost, která zajišťuje, že sladění není jen událostí, ale neustálou a neúnavnou snahou o dokonalost. Používejte nejmodernější měřicí techniky, jako je 3D laserové vyrovnání, přeměňte kontroly vyrovnání na komplexní, trojrozměrné audity. To zaručuje, že ani sebemenší odchylka od dokonalosti neunikne odhalení.

3. Použití nástrojů pro laserové zarovnání: Využijte nástroje pro laserové zarovnání, které nejenže poskytují přesnost, ale dělají to v reálném čase, a nabízejí dynamickou a živou vizualizaci procesu vyrovnání. Není to jen nástroj; je to okno do srdce vašeho stroje. Využijte bezdrátové schopnosti moderních laserových nástrojů pro ustavování k přeměně procesu ustavování v symfonii přesnosti, kde se úpravy provádějí za chodu a dokonalosti je dosaženo bez jediného šmrncu.

4. Flexibilní spojky: Vyberte spojky, které se vymykají konvenčním, spojky vyrobené z materiálů a konstrukcí, které se vysmívají problémům s nesouosostí. Nejsou to jen spojky; jsou to odolní strážci, kteří hlídají síly vychýlení. Zvažte spojky, které nejsou jen pasivními součástmi, ale aktivními účastníky ekosystému strojů, vybavené diagnostickými a monitorovacími schopnostmi. Nejenže se ohýbají; přizpůsobují se a komunikují a zajišťují, že nesouosost je detekována dříve, než se stane problémem.

5. Monitorovací systémy: Ponořte své stroje do senzorické sítě, sítě akcelerometrů strategicky umístěných tak, aby zachytily vibrace z každého koutu a skuliny. Není to jen sledování; je to symfonie dat, sbor harmonizujících poznatků, aby se zabránilo nesouososti. Integrujte pokročilé analýzy a algoritmy strojového učení a přeměňte svůj monitorovací systém na proaktivní orákulum. Nejen hlásí; předvídá, což vám umožňuje řešit problémy s nesouosostí dříve, než se odváží narušit váš provoz.

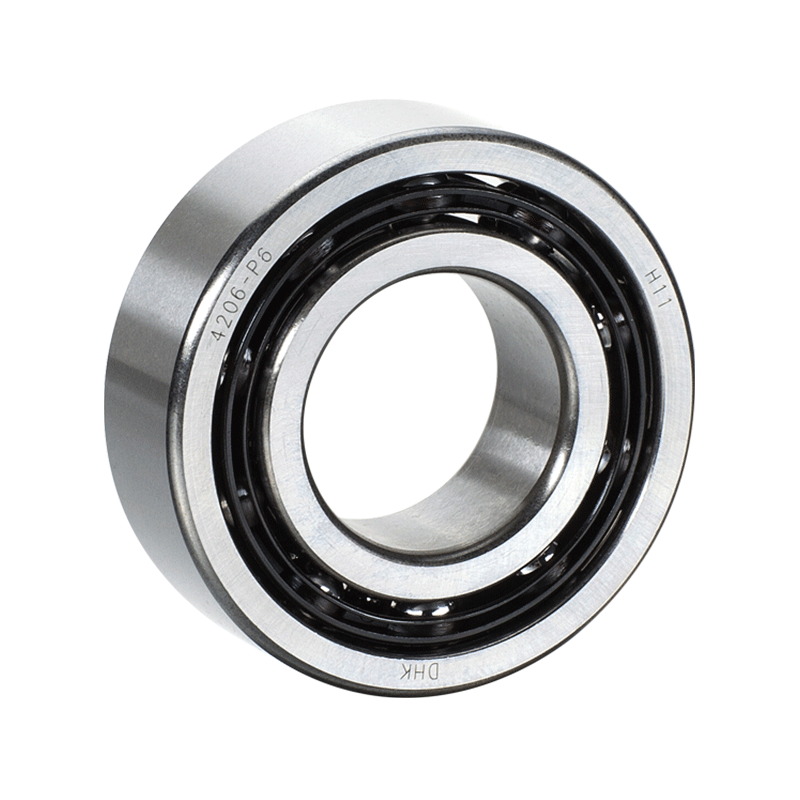

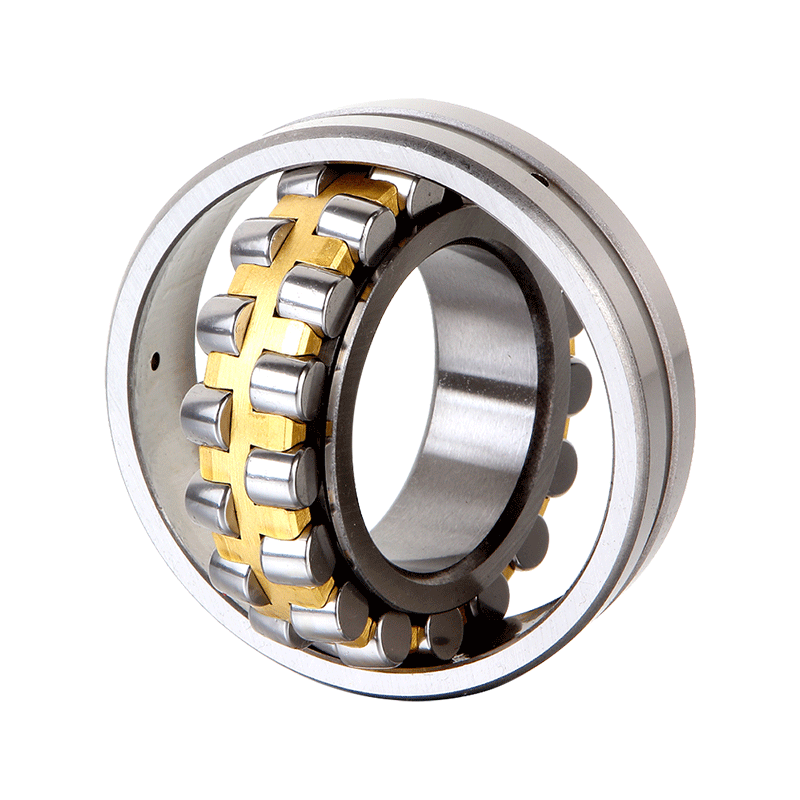

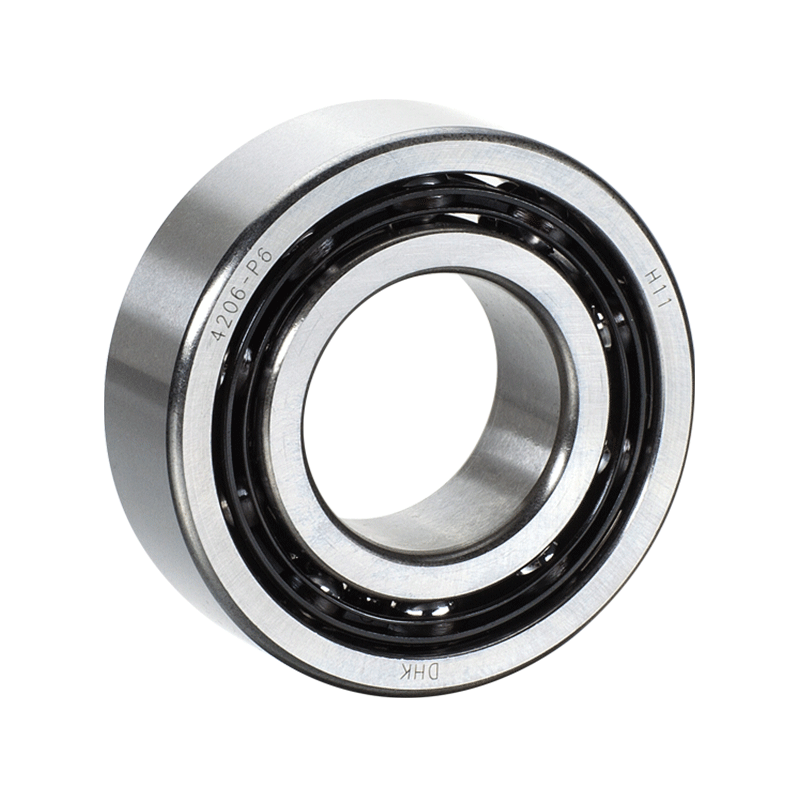

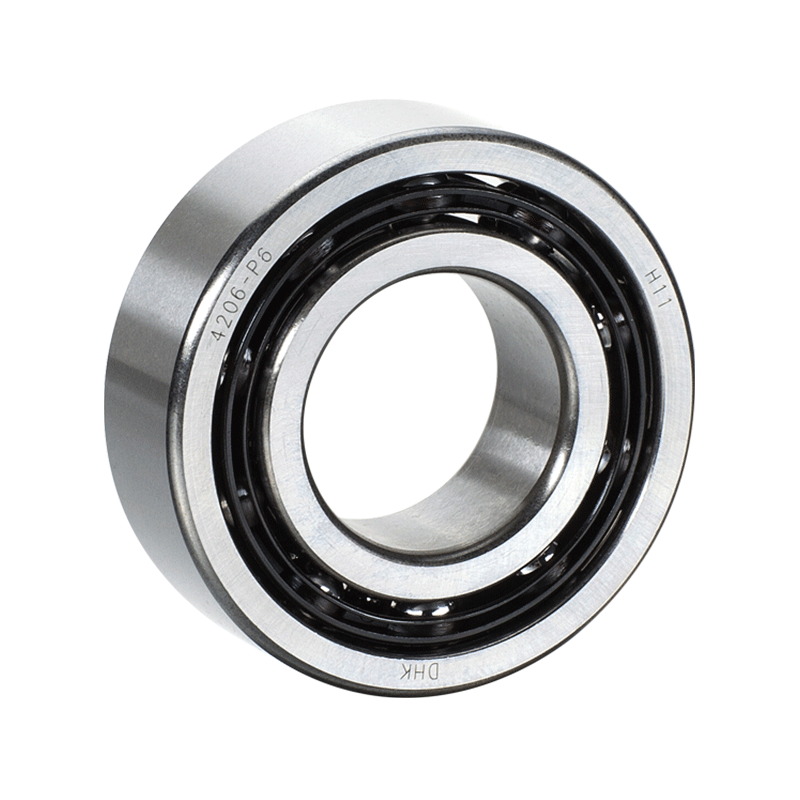

Dvouřadá kuličková ložiska s hlubokou drážkou

Dvouřadá kuličková ložiska s hlubokou drážkou